-

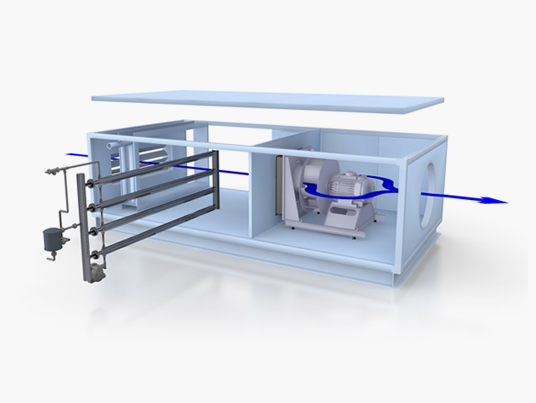

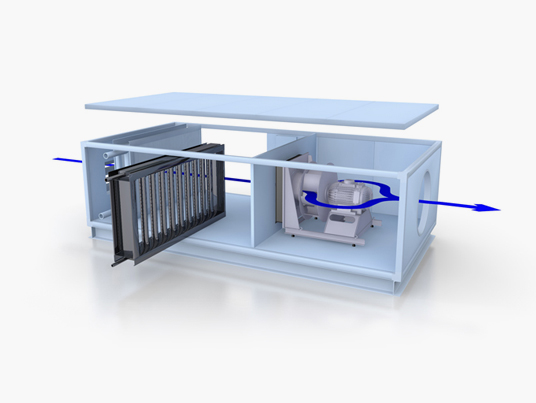

Una amplia gama de configuraciones. Equipos de gran fiabilidad con capacidades de secado desde 4 hasta 42 kg/h y caudales de aire seco de 450 a 6.000 m3/h.

Una amplia gama de configuraciones. Equipos de gran fiabilidad con capacidades de secado desde 4 hasta 42 kg/h y caudales de aire seco de 450 a 6.000 m3/h. -

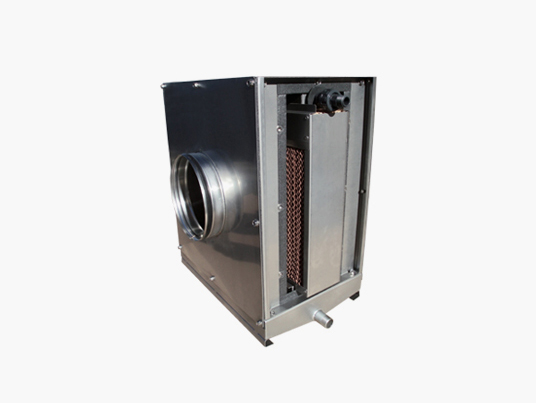

La solución compacta. La serie B construida en acero inoxidable, ofrece una gama de deshumidificadores muy compactos, robustos, portátiles, para ser usados en las aplicaciones más exigentes con una alta fiabilidad y un bajo consumo energético.

La solución compacta. La serie B construida en acero inoxidable, ofrece una gama de deshumidificadores muy compactos, robustos, portátiles, para ser usados en las aplicaciones más exigentes con una alta fiabilidad y un bajo consumo energético. -

Secado portátil y robusto. Serie destinada a secados temporales con un bastidor robusto y un acabado exterior protegido contra la corrosión. Ideal para aplicaciones de tratamientos superficiales y alquiler.

Secado portátil y robusto. Serie destinada a secados temporales con un bastidor robusto y un acabado exterior protegido contra la corrosión. Ideal para aplicaciones de tratamientos superficiales y alquiler. -

La solución compacta. Esta gama completa la serie B con un ventilador adicional, para aumentar la capacidad de secado específico y la presión disponible del aire mojado.

La solución compacta. Esta gama completa la serie B con un ventilador adicional, para aumentar la capacidad de secado específico y la presión disponible del aire mojado. -

Sin hielo, sin pérdidas. Equipos diseñados para reducir la humedad de estancias o procesos refrigerados. Cuenta con un gran aislamiento térmico, diseño robusto y una eficiencia energética líder en su campo.

Sin hielo, sin pérdidas. Equipos diseñados para reducir la humedad de estancias o procesos refrigerados. Cuenta con un gran aislamiento térmico, diseño robusto y una eficiencia energética líder en su campo. -

Humidificadores autogeneradores de vapor por intercambio de calor con agua sobrecalentada.

Humidificadores autogeneradores de vapor por intercambio de calor con agua sobrecalentada. -

Autoproductor de vapor limpio por electrodos sumergidos. Resistente, compacto, económico y preciso. Cuenta con carcasa en acero inoxidable, controlador y una amplia selección de sistemas de dispersión en función de la distancia de absorción.

Autoproductor de vapor limpio por electrodos sumergidos. Resistente, compacto, económico y preciso. Cuenta con carcasa en acero inoxidable, controlador y una amplia selección de sistemas de dispersión en función de la distancia de absorción. -

Sistema de inyección de vapor diseñado para trabajar con vapor a presión de la caldera, con tubos de doble camisa y separador de vapor.

Sistema de inyección de vapor diseñado para trabajar con vapor a presión de la caldera, con tubos de doble camisa y separador de vapor. -

Autoproductor de vapor limpio por resistencias. Similar a la opción con electrodos pero para toda calidad de gua de suministro. Control proporcional

Autoproductor de vapor limpio por resistencias. Similar a la opción con electrodos pero para toda calidad de gua de suministro. Control proporcional -

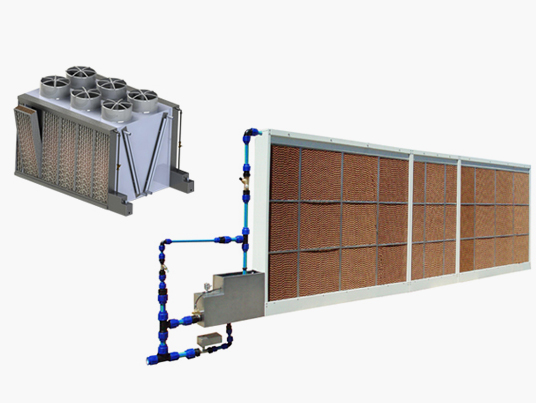

La más higiénica y eficiente.Humidificadores evaporativos por panel de contacto, con el mejor rendimiento en el mercado por una eficiencia a menor caída de presión e higiene certificada.

La más higiénica y eficiente.Humidificadores evaporativos por panel de contacto, con el mejor rendimiento en el mercado por una eficiencia a menor caída de presión e higiene certificada. -

La más higiénica y eficiente.Humidificadores evaporativos por panel de contacto, con el mejor rendimiento en el mercado por una eficiencia a menor caída de presión e higiene certificada.

La más higiénica y eficiente.Humidificadores evaporativos por panel de contacto, con el mejor rendimiento en el mercado por una eficiencia a menor caída de presión e higiene certificada. -

La más higiénica y eficiente.Humidificadores evaporativos por panel de contacto, con el mejor rendimiento en el mercado por una eficiencia a menor caída de presión e higiene certificada.

La más higiénica y eficiente.Humidificadores evaporativos por panel de contacto, con el mejor rendimiento en el mercado por una eficiencia a menor caída de presión e higiene certificada. -

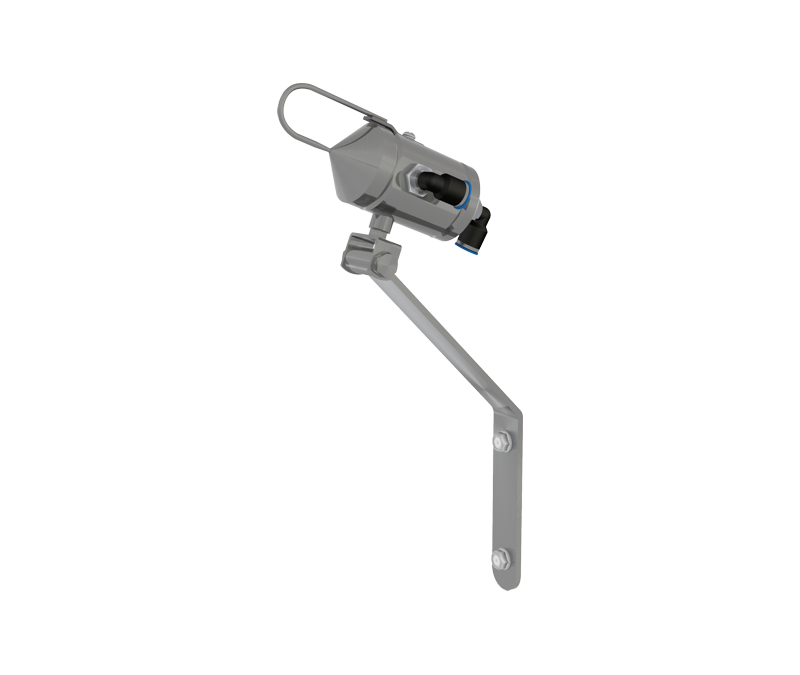

Sistema de humidificación y enfriamiento adiabático.El equipo de atomización de agua FISAIR AtomSpray es un sistema de humidificación y enfriamiento adiabático que utiliza aire comprimido como fluido para atomizar el agua.

Sistema de humidificación y enfriamiento adiabático.El equipo de atomización de agua FISAIR AtomSpray es un sistema de humidificación y enfriamiento adiabático que utiliza aire comprimido como fluido para atomizar el agua. -

Sistema de inyección / dispersión de vapor para trabajar con vapor de caldera a presión o vapor sin presión generada por los humidificadores de vapor isotérmicos.

Sistema de inyección / dispersión de vapor para trabajar con vapor de caldera a presión o vapor sin presión generada por los humidificadores de vapor isotérmicos.

En la elaboración de chocolate, dulces y golosinas son especialmente beneficiosas las ventajas que se obtienen de la utilización del aire seco en el proceso de fabricación: aumento de la capacidad productiva, producción independiente de las condiciones climáticas y una excelente calidad de los productos.

La influencia de la humedad es muy acusada fuera de la estación invernal, los ciclos de secado aumentan, el equipo de envasado se atasca, los productos se vuelven pegajosos, etc. Con la utilización de los deshumidificadores FISAIR, se eliminan o se reducen todos estos problemas proporcionando un ambiente ideal en los distintos procesos de fabricación.