-

Una amplia gama de configuraciones. Equipos de gran fiabilidad con capacidades de secado desde 4 hasta 42 kg/h y caudales de aire seco de 450 a 6.000 m3/h.

Una amplia gama de configuraciones. Equipos de gran fiabilidad con capacidades de secado desde 4 hasta 42 kg/h y caudales de aire seco de 450 a 6.000 m3/h. -

La solución compacta. La serie B construida en acero inoxidable, ofrece una gama de deshumidificadores muy compactos, robustos, portátiles, para ser usados en las aplicaciones más exigentes con una alta fiabilidad y un bajo consumo energético.

La solución compacta. La serie B construida en acero inoxidable, ofrece una gama de deshumidificadores muy compactos, robustos, portátiles, para ser usados en las aplicaciones más exigentes con una alta fiabilidad y un bajo consumo energético. -

Secado portátil y robusto. Serie destinada a secados temporales con un bastidor robusto y un acabado exterior protegido contra la corrosión. Ideal para aplicaciones de tratamientos superficiales y alquiler.

Secado portátil y robusto. Serie destinada a secados temporales con un bastidor robusto y un acabado exterior protegido contra la corrosión. Ideal para aplicaciones de tratamientos superficiales y alquiler. -

La solución compacta. Esta gama completa la serie B con un ventilador adicional, para aumentar la capacidad de secado específico y la presión disponible del aire mojado.

La solución compacta. Esta gama completa la serie B con un ventilador adicional, para aumentar la capacidad de secado específico y la presión disponible del aire mojado. -

Sin hielo, sin pérdidas. Equipos diseñados para reducir la humedad de estancias o procesos refrigerados. Cuenta con un gran aislamiento térmico, diseño robusto y una eficiencia energética líder en su campo.

Sin hielo, sin pérdidas. Equipos diseñados para reducir la humedad de estancias o procesos refrigerados. Cuenta con un gran aislamiento térmico, diseño robusto y una eficiencia energética líder en su campo.

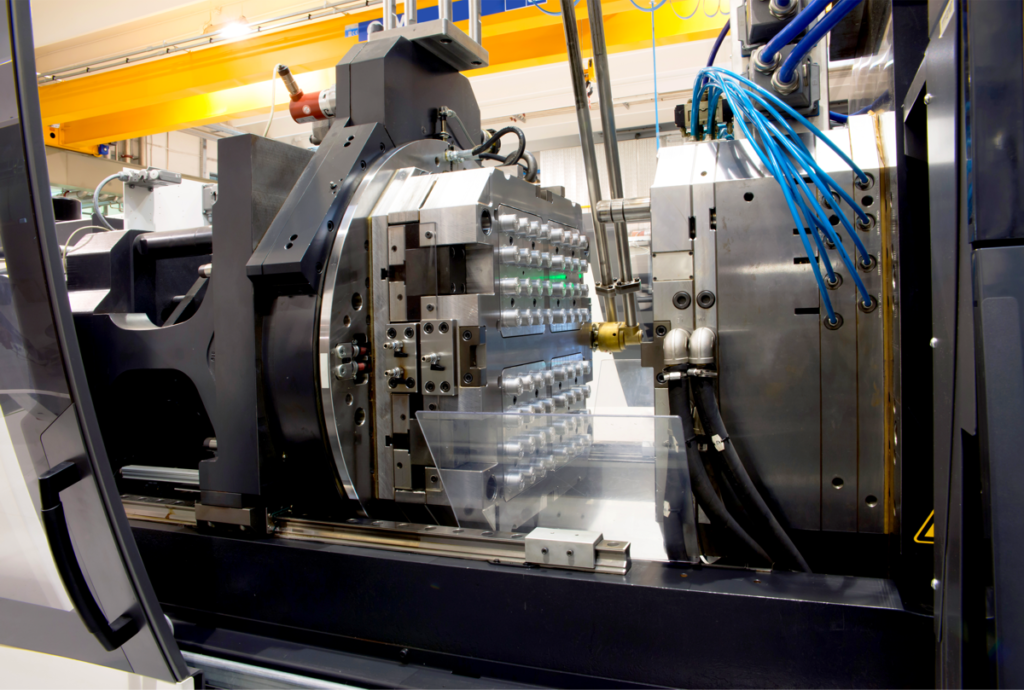

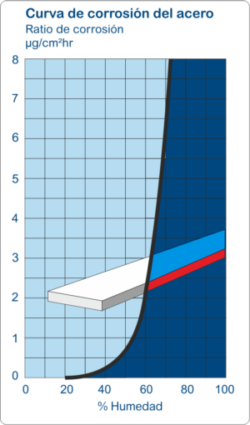

Dentro de los procesos llevados a cabo en la industria plástica, la presencia de humedad ambiente influye de manera directa en la calidad del producto final, siendo especialmente significativo en las operaciones de inyección y moldeado de la materia prima para su transformación.