-

strong>Une vaste gamme de configurations. Équipements très fiables avec des capacités de séchage allant de 4 à 42 kg/h et des débits d’air sec de 450 à 6 000 m3/h.

strong>Une vaste gamme de configurations. Équipements très fiables avec des capacités de séchage allant de 4 à 42 kg/h et des débits d’air sec de 450 à 6 000 m3/h. -

La solution compacte. La série B, construite en acier inoxydable, propose une gamme de déshumidificateurs portables très compacts, robustes à utiliser dans les applications les plus exigeantes avec une fiabilité élevée et une faible consommation d'énergie.

La solution compacte. La série B, construite en acier inoxydable, propose une gamme de déshumidificateurs portables très compacts, robustes à utiliser dans les applications les plus exigeantes avec une fiabilité élevée et une faible consommation d'énergie. -

Séchage portable et robuste. Série destinée au séchage temporaire avec un châssis robuste et une finition extérieure protégée contre la corrosion. Idéal pour les applications de location et de traitement de surface.

Séchage portable et robuste. Série destinée au séchage temporaire avec un châssis robuste et une finition extérieure protégée contre la corrosion. Idéal pour les applications de location et de traitement de surface. -

La solution compacte. Cette gamme complète la série B avec un ventilateur supplémentaire, pour augmenter la capacité de séchage spécifique et la pression disponible de l'air humide.

La solution compacte. Cette gamme complète la série B avec un ventilateur supplémentaire, pour augmenter la capacité de séchage spécifique et la pression disponible de l'air humide. -

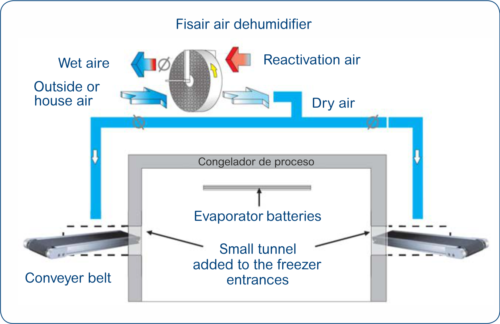

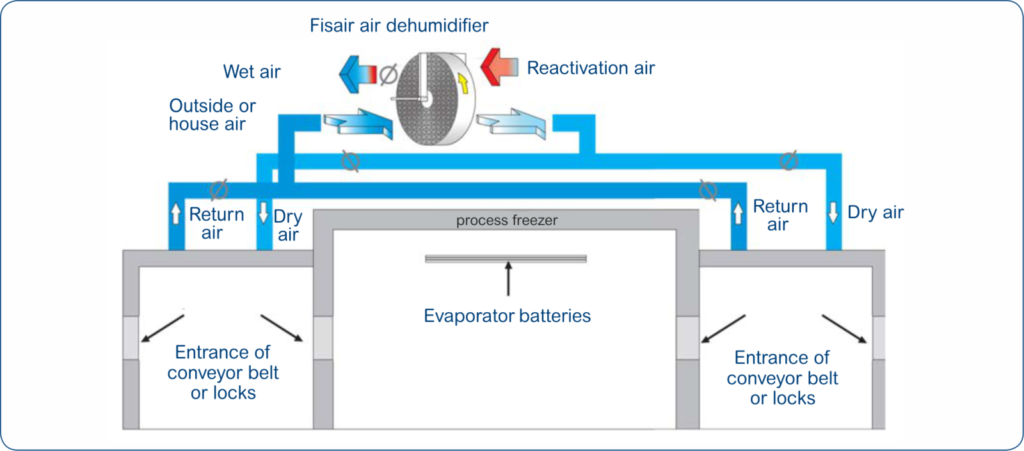

Pas de glace, pas de pertes. Équipement conçu pour réduire l'humidité dans les chambres ou les processus réfrigérés. Il possède une excellente isolation thermique, une conception robuste et une efficacité énergétique de premier plan dans son domaine.

Pas de glace, pas de pertes. Équipement conçu pour réduire l'humidité dans les chambres ou les processus réfrigérés. Il possède une excellente isolation thermique, une conception robuste et une efficacité énergétique de premier plan dans son domaine.

Les niveaux élevés d’humidité dans les installations, notamment en été, peuvent provoquer des interruptions du processus de production, ce qui peut entraîner des retards et des pertes d’argent.

Dans les chambres frigorifiques, le passage inévitable de l’air d’une pièce à l’autre dérive de la nécessité d’effectuer plusieurs processus à l’intérieur : réception, déplacement, stockage, etc. Ce passage de l’air de l’extérieur peut produire la formation de glace et de givre, ce qui cause les problèmes suivants :

- Sols glissants et flaques d’eau.

- Consommation élevée du système de réfrigération par accumulation de glace dans les évaporateurs.

- Grand nombre de cycles de dégivrage.

- Basse qualité des produits à cause de la formation de glace à leur surface.

- Défauts de détection des systèmes photoélectriques.

- Emballages en carton mouillés ou humides.